KLEIN, ABER FEIN!

In dieser Rubrik findest du Informationen rund um die kleine Werkstatt und den Bogenbau,

der sich auf sage und schreibe 20qm abspielt. Wir stellen dir die Maschinen vor, die zum Bogenbau

ebenso dazugehören, wie die Materialien. Außerdem zeigen wir dir Schritt für Schritt,

wie ein Bogen bei WoodWork entsteht.

Sägewerk

In unserer kleinen Werkstatt besteht Bogenbau

zum großen Teil aus Handarbeit. Und das ist gut so!

Trotzdem können wir auf einige kleine Maschinen nicht verzichten, da sie zum Einen die Arbeit extrem erleichtern und zum Anderen für ein hochwertiges Produkt nötig sind.

An erster Stelle muss das Holz aus dem Stamm!

Das bewerkstelligen wir mit einem selbst gebauten, kleinen Sägewerk. Damit können, wenn auch langsam,

Stämme bis 200mm Durchmesser aufgetrennt werden.

Aus dem Rohstamm entstehen dabei sowohl die Bohlen für das Mittelteil-Material, als auch für die Taperstreifen.

Diese Streifen werden dabei sofort in Keilform gesägt und im Anschluss per Hand feingeschliffen.

Elektrohobel

Das Material für die Griffstücke wir oberflächlich gehobelt, so dass für die Weiterbearbeitung eine saubere Auflagefläche entsteht.

Bandsäge

Zum Aussägen der Griffstücke, für Dekorstreifen sowie

das Besäumen von Taperstreifen und Griffstücken

verwenden wir eine normale Bandsäge.

Spindelschleifer

Eine der wichtigsten Maschinen ist jedoch der Spindelschleifer.

Dieser ist sowohl zum Vorrichtungsbau, als auch für die Herstellung der Griffstücke unerlässlich. Er bietet die Möglichkeit,

absolut rechtwinklig und präzise die runden Ausläufe zu den Wurfarmen zu schleifen, was für einen guten Bogen unerlässlich ist.

Und wer nun auf den Rest wartet, wird enttäuscht.

Sonst gibt's nur Handsägen, Feilen und

jeeeede Menge Schleifpapier!

Hier erfährst du (fast) alles darüber wie die Bögen gebaut werden. Die Methoden können natürlich abweichen und wir erheben auch keinen Anspruch auf Vollständigkeit. Jeder hat seine eigene Methode und auch wir haben unseren Weg gefunden. Wichtig ist, was rauskommt.

In der Bebilderung siehst du immer wieder andere Bögen. Das ist Absicht, um auch ein bisschen die Varianz darzustellen und es ziemlich langweilig wäre, immer wieder den selben Bogen zu sehen.

1. Die form

Die Herstellung aller Teile erfolgt ausschließlich in unserer

kleinen Werkstatt. Hier wird gesägt, geklebt, geschliffen, lackiert, getillert und ausprobiert. Aber bevor es so weit ist,

braucht man vorerst eine Idee, eine Form.

Nun kann man sicher einen Bogen nicht ganz neu erfinden.

Aber durch viele Tausend verschossene Pfeile und viele

gebaute Bögen haben wir ein gutes Gespür entwickelt.

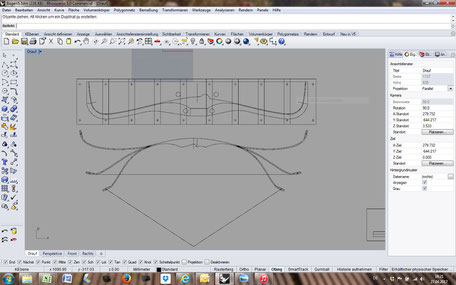

Konstruiert werden die Bögen am Rechner mittels CAD-Programm.

Dort finden schon erste Simulationen des späteren

Biegeverhaltens statt.

Dabei entstehen auch die Vorlagen für Schablonen und

die Laminiervorrichtung, die jeder Bogen benötigt.

Diese ist zwar sehr aufwändig, wenn sie aber hergestellt ist,

lassen sich damit viele Bögen dieses Modells in verschiedenen Wurfstärken dauerhaft präzise herstellen.

2. Die einzelkomponenten

Nach Auswahl der Holzarten und der Festlegung des geplanten Wurfgewichts, werden die Einzelkomponenten hergestellt.

Die Griffstücke werden mittels einer Blechschablone auf dem Holz angezeichnet, aus der Platte ausgesägt und nach Wunsch gegebenenfalls erneut getrennt und mit anderen Holzsorten ausgelegt bzw. verklebt. Die Verklebungen werden mit einem speziellen Laminierharz ausgeführt. Dieses ist frei von Giftstoffen und darüber hinaus in seiner Viskosität anpassbar.

Nach der Aushärtung des Harzes wird das Mittelteil

mit dem Spindelschleifer passend geschliffen. Als genauer Anhaltspunkt dient hier die Laminiervorrichtung,

in die der Griff haargenau passen muss.

Ein besonderes Augenmerk wird auf den exakten Auslauf im Übergang zu den Wurfarmen gelegt (Fadeout).

Das ist mit einer der entscheidenden Kriterien,

um einen funktionierenden Bogen zu erhalten.

Hier kommt es auf einen möglichst fließenden und

absatzfreien Übergang an. Das Holz wird hier so dünn

geschliffen, dass Licht hindurchscheinen kann.

3. Das Laminieren

Ist das geschehen, werden die Taperstreifen

(also das Kernmaterial der Wurfarme) auf Maß geschliffen.

Da sich diese, je nach Bogen unterschiedlich, keilförmig zu den beiden Enden verjüngen, muss darauf geachtet werden, dass dies absolut gleichmäßig geschieht.Geringste Abweichungen können hier zum unterschiedlichen Biegeverhalten führen.

Wir arbeiten hier bei der Dicke der Streifen im 0,05mm-Bereich.

Dann bleibt noch, das Glaslaminat (die Deckschicht über dem Kernholz der Wurfarme) zuzuschneiden.

Wir verwenden entweder schwarzes oder farbloses Glaslaminat. Auf Wunsch kann die Vorderseite der Wurfarme auch mit Carbon belegt werden. Ein Unterschied besteht jedoch nur in der Optik. Farbloses Glaslaminat lässt das Holz und die Maserung der Taperstreifen wunderbar durchblicken. Das sieht dann wie im Bild aus.

Ebenfalls können diverse Zierlaminate verwendet werden, was besonders von Vorteil ist, wenn sich das gewünschte Sichtholz nicht als Kernholz eignet.

Somit kann der Bogen laminiert oder verklebt werden.

Ich verwende hierfür EA40, welches sich am Besten mit einem schmalen Kunststoffspachtel auftragen lässt.

Danach werden alle Teile unter Vorspannung

in die Form gezwungen.

Die Vorrichtungsform ist dabei gleichzeitig

die spätere Bogenform im abgespannten Zustand. Bei der Vorbereitung dieses Arbeitsganges ist größte Sorgfalt wichtig.

Alle Einzelteile werden penibel angeschliffen und entfettet.

Alles muss griffbereit an seinem Platz liegen,

da der Laminierprozess zeitlich nicht viel Spielraum bietet. Auch wenn die meisten Harze Verarbeitungszeiten von 2h erlauben, sind die Ergebnisse der Klebung besser, je schneller sie verarbeitet werden.

In der jeweiligen Vorrichtung werden nun alle Komponenten miteinender "verklebt" Den entsprechenden Druck erzeuge ich mit formgenauen Druckstücken und Schraubzwingen, da sich dies für mich als die praktikabelste Methode herausgestellt hat.

Ist alles verspannt, kommt die Vorrichtung samt bogen in meine Temperbox, wo der Bogen in verschiedenen Temperaturzyklen gebacken wird. Das erhöht die Festigkeit, Temperaturbeständigkeit und verkürzt die Aushärtezeit des Harzes.

Nach 12h ist das Harz ausreichend ausgehärtet und

der Bogen kann der Form entnommen werden.

4. Die wurfarme

Ist der Bogen aus der Form befreit, wird er zuerst grob bearbeitet. Am Tellerschleifer wird der gesamte Bogen parallel und

mit Aufmaß auf die vorbestimmte Breite geschliffen und

die überstehenden Laminatstreifen angeschliffen. In der Hand

hält man ein eckiges Stück Holz, das schon fast aussieht,

wie ein Bogen. Aber nun beginnt die Feinarbeit.

Ist der Bogen soweit vorbereitet, wird die Wurfarmform angezeichnet. Dafür gibt es wiederum auch für jedes Modell

eine eigene Schablone. Da die Wurfarme noch mit einer Schutzfolie beklebt sind, kann man die Form problemlos auf der Folie anzeichnen. Die grobe Ausarbeitung erfolgt dann am Tellerschleifer.

5. das mittelstück

Ist dies geschehen, erfolgt die Handarbeit und somit

das Ausarbeiten der Griffform. Das Bogenfenster

wird angezeichnet und mit einer Säge ausgesägt.

Für diesen Arbeitsschritt können nur Sägen mit einer feinen Verzahnung verwendet werden, wie hier eine Eisensäge.

Ein Grund dafür ist, dass eine Holzsäge durch das Glaslaminat

sehr schnell stumpf werden würde.

Des Weiteren würde eine grobe Verzahnung, sowie das Sägen und Feilen in falscher Richtung dazu führen, dass das spröde

Glaslaminat absplittert und der Bogen damit beschädigt wird.

Die Feinarbeit wird mit Feile und Schleifpapier erledigt,

was eine schweißtreibende Tätigkeit ist.

Glücklicherweise leistet auch hier

der Spindelschleifer gute Vorarbeit.

Nun ist der Bogen bereit für das Anarbeiten des Griffs.

Das geschieht vorerst mit dem Schleifer und auch mit einer Flex

mit Fächerscheibe. Bild gibt's davon keines,

es wäre eh nur Staub zu sehen. Die Vorarbeit mit der Flex ersetzt zwar mühseliges Feilen, aber ist man ein Mal abgerutscht, gibt es kein zurück. Ab ist ab.

Ist die Form dann grob vorgeschliffen, geht es mit Handwerkzeugen weiter. Die raue Oberfläche wird per Feile und verschiedener Schleifklötzer in immer feineren Schritten geglättet. Hier dürfen nicht zu viele Riefen entstehen und der Griff schon annähernd seine spätere Form erhalten. Wir achten bei unseren Bögen sehr darauf, eine möglichst ergonomische Griffform zu erreichen.

Auch wenn man einen Bogen beim Schuss nicht völlig umschließt, sollte er doch ein angenehmes Handgefühl vermitteln.

Ist das geschafft, kommt der wirklich anstrengende Teil, nämlich die Oberfläche mit Schleifpapier immer feinerer Körnung zu schleifen.

Da das Holz ja noch keine glänzende Oberfläche hat, kann man Unebenheiten nur schwer sehen. Man muss sich hier am Besten

auf seine Finger verlassen und die Oberfläche "spüren".

Das ist deshalb so wichtig, da nach der Oberflächenbehandlung kaum mehr die Möglichkeit der Nacharbeit besteht. Es würden dann unweigerlich unterschiedlich schattierte Flecken entstehen.

6. die tips

Für die Tips verwende ich verschiedene Materialien.

Was für Material verwendet wird, hängt einerseits von der Zugkraft des Bogens, und vom Wunsch des Kunden ab.

Bei leichten Bögen verwenden wir durchaus harte oder stabilisierte Naturhölzer, bei starken Bögen wird die Verwendung von Horn, Geweih, Micarta oder Pakka notwendig.

Ausgesägt werden die Rohlinge mit der Bandsäge und

dann perfekt in Recurveform zugeschliffen.

Die Recurves selbst werden angeschliffen und entfettet,

damit eine sichere Klebung entsteht. Diese erfolgt wiederum

mit Epoxidharz und muss 24 Stunden aushärten.

Ist die Verklebung ausgehärtet, kann mit der Bearbeitung der Sehnenkerben der Tips begonnen werden. Nach dem Anzeichnen

der Position werden sie mit verschiedenen Feilen ausgefeilt und später mit Schleifpapier und Schleifschwamm feingeschliffen.

Danach ist der Bogen bereit, das erste Mal aufgespannt zu werden.

7. die versiegelung und das tillern

Ist der Bogen soweit fertiggestellt, kommt die Oberflächen-behandlung oder vielmehr die Versiegelung.

Da der Bogen Schmutz- und Wasserresistent sein muss, wird er

bei uns im ersten Schritt mit stark verdünntem Epoxidharz eingestrichen. Das gilt für die Tips und auch für das Griffstück.

Da die Oberflächenbehandlung auf das Holz einen kontrast-verstärkenden Effekt hat, kommen nun die kleinsten Feil- und Schleifriefen zum Vorschein.

Wir können nun sehen, ob wir sauber gearbeitet haben.

Die Flanken der Wurfarme wurden noch nicht oberflächlich behandelt, und das hat seinen Grund. Der Bogen kommt nun an den Tillerbaum und wird "getillert", das heißt die gewünschte und gleichmäßige Durchbiegung der Wurfarme im Auszug wird justiert.

Ebenso kann jetzt noch das Wurfgewicht im bestimmten Rahmen beeinflusst werden. Den Arbeitsschritt hier komplett zu beschreiben, würde zu weit führen.

Nur so viel: Der Bogen wird aufgespannt,

in verschiedenen Längen ausgezogen, markiert, wieder abgespannt und die Wurfarme an den Flanken durch Abschleifen korrigiert.

Hat der Bogen nun in seine endgültige Form, können nun auch die Sehnenkerben an den Recurves hergestellt werden.

Diese zeichne ich nach einem Vollauszug am Tillerbaum rechts und links der Sehne an und schleife, bzw. feile sie aus.